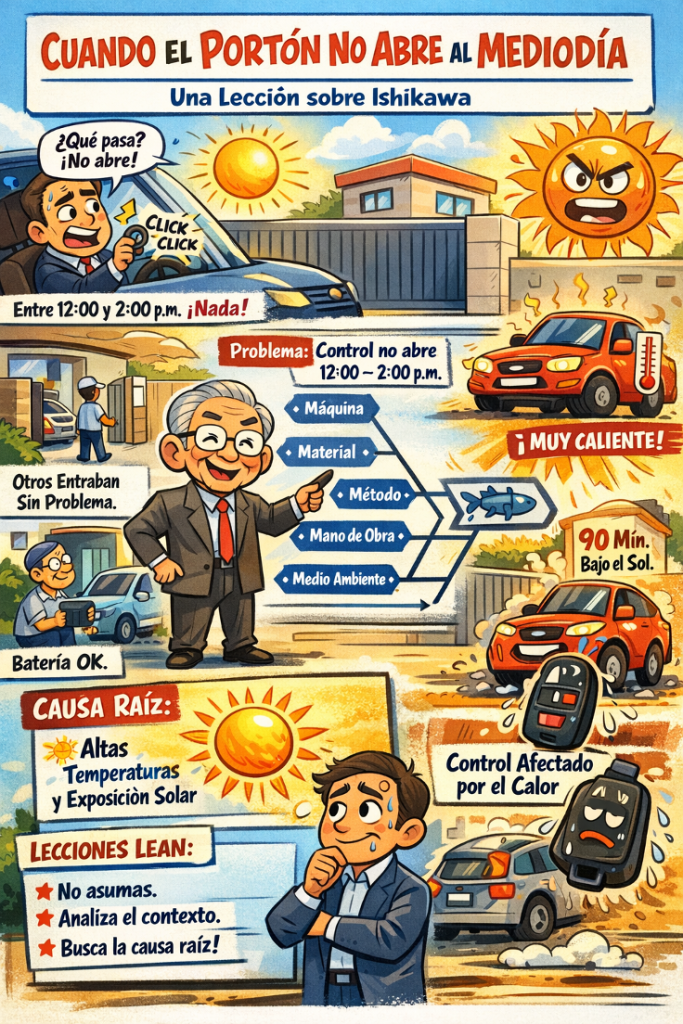

Todo funcionaba bien… hasta que cambió el horario.

Durante meses, las visitas a esas oficinas se realizaban por la mañana. El ingreso al condominio era simple: presionar el control, esperar unos segundos y el portón se abría sin problema. Rutina estable, proceso controlado, cero variaciones.

Pero un día, por un ajuste en agenda, la visita comenzó a hacerse al mediodía.

Y ahí empezó el “misterio”.

Eran las 12:45 p.m. El sol estaba en su punto más alto. El vehículo había permanecido una hora y media expuesto directamente al calor. Al intentar ingresar, el control del portón no respondió.

Se intentó nuevamente. Nada.

Extraño.

Al día siguiente ocurrió lo mismo. Y al siguiente también.

Sin embargo, cuando la visita se realizaba antes de las 11:00 a.m. o después de las 3:00 p.m., el control funcionaba perfectamente.

La pregunta clave en Lean Six Sigma

¿Qué cambió realmente?

Definiendo el problema

El control del portón falla únicamente entre las 12:00 m.d. y las 2:00 p.m.

En cualquier otro horario funciona correctamente.

Ese patrón ya nos da una pista: el problema no es aleatorio.

Observación basada en hechos

Se analizaron varias variables:

- El portón funcionaba correctamente.

- Otros residentes ingresaban y salían sin dificultad.

- El usuario era siempre el mismo.

- La forma de operar el control no había cambiado.

- La batería del control estaba en buen estado.

Entonces… si todo parece igual, ¿qué no estamos viendo?

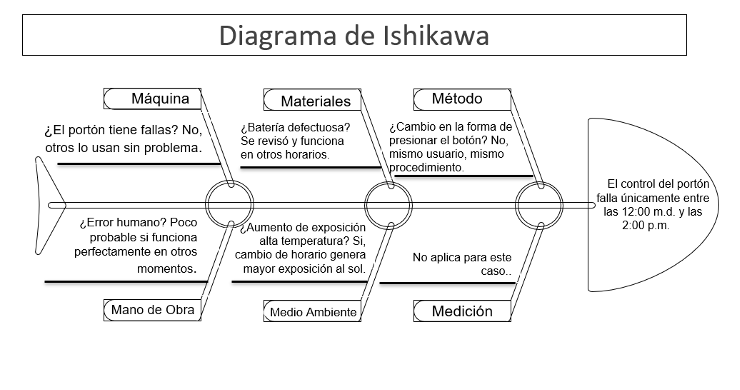

Aquí es donde entra una herramienta poderosa: el Diagrama de Ishikawa o diagrama causa-efecto o diagrama de Espina de Pescado.

Construyendo el Ishikawa

Colocamos el problema en la “cabeza del pescado”:

“Control no abre el portón entre 12:00 m.d. y 2:00 p.m.”

Y comenzamos a explorar causas por categorías:

1. Máquina (equipo)

¿El portón tiene fallas? No, otros lo usan sin problema.

2. Material

¿Batería defectuosa? Se revisó y funciona en otros horarios.

3. Método

¿Cambio en la forma de presionar el botón? No, mismo usuario, mismo procedimiento.

4. Mano de obra

¿Error humano? Poco probable si funciona perfectamente en otros momentos.

5. Medio ambiente

Aquí apareció la diferencia clave.

Entre 12:00 y 2:00 p.m., el vehículo permanecía 90 minutos bajo el sol directo. La temperatura interna era significativamente más alta que en otros horarios.

Y entonces todo comenzó a tener sentido.

El calor extremo afectaba el control: podía generar expansión térmica en los componentes internos, disminuir temporalmente el rendimiento de la batería o afectar la señal transmitida.

El problema no era el control.

No era la batería.

No era el portón.

Era el contexto.

La causa raíz

La exposición prolongada al sol y las altas temperaturas generaban una condición específica que afectaba el funcionamiento del control remoto únicamente en ese rango horario.

Cuando el ambiente volvía a temperaturas normales, el dispositivo funcionaba sin inconvenientes.

La lección Lean

- No asumir que la causa más evidente es la correcta.

- Observar patrones antes de actuar.

- Analizar el sistema completo, no solo el síntoma.

- Considerar el entorno como parte del proceso.

Muchas veces en gestión de talento, operaciones o manufactura, buscamos culpables rápidos: “es la persona”, “es el equipo”, “es la batería”.

Pero como enseña Ishikawa, los problemas casi nunca tienen una única causa aislada. Son el resultado de interacciones dentro del sistema.

A veces, la diferencia entre el error y la solución está en algo tan simple como el sol del mediodía.

Y esa es la esencia de la mejora continua: aprender a ver lo que antes pasaba desapercibido.