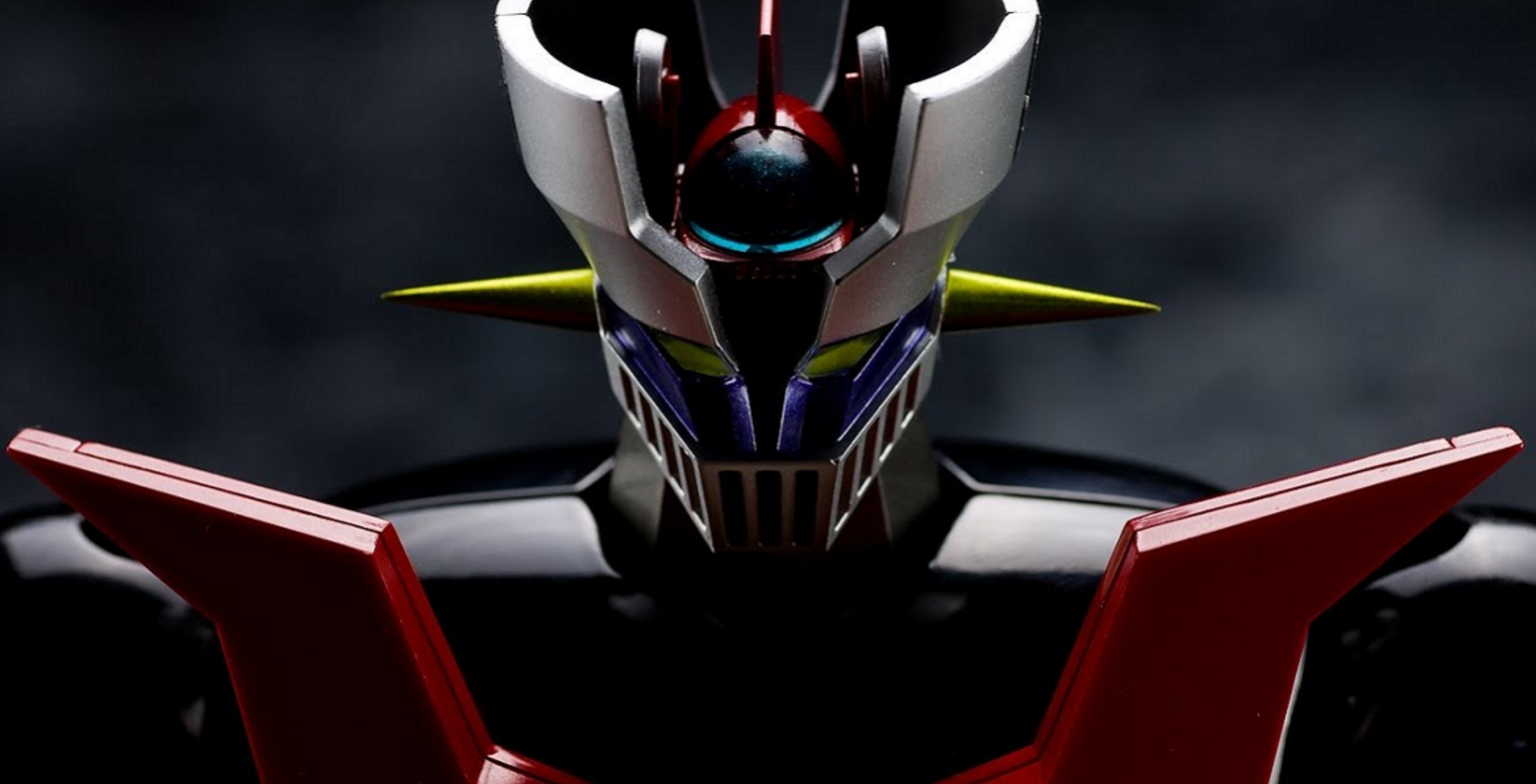

Netflix incluyó recientemente en su programación el viejo animé Mazinger Z. En América Latina sentarse en las tardes a ver los capítulos del primer gran Robot mecha (tripulado) tuvo carácter “obligatorio” para la generación nerd y geek de los años ochenta.

Viendo ahora la serie en Netflix de repente me ha quedado clarísimo uno de los conceptos más importantes de Excelencia inventados por Toyota, Mazinger Z es un ejemplo de Jidoka, automatización con un toque humano, o automatización con inteligencia humana. Se aplica principalmente a dispositivos o elementos en equipos automáticos que se detienen cuando hay un error o un defecto. El equipo no continuará hasta que un humano encuentre el problema y restablezca el flujo de trabajo.

En Mazinger Z, nuestro robot héroe, piloteado por el adolescente Koji Kabuto, se enfrenta a robots 100% automáticos, gobernados por algún tipo de Inteligencia Artificial, y siempre termina venciéndolos a partir de la astucia, el coraje y el corazón que solamente puede venir de un ser humano. Incluso sus enemigos encabezados por el Dr. Hell reconocen que Kabuto es la razón por la que Mazinger Z siempre sale vencedor.

Origen del concepto de Jidoka

Bueno, pero jidoka no se originó en el ficticio Centro de Investigaciones Fotónicas, la fuente está en los albores de la empresa Toyota.

El concepto se originó a principios de los 1900s cuando Sakichi Toyoda, fundador y patriarca del Grupo Toyota, inventó un telar que se detenía automáticamente si se rompía un hilo. La genial idea del señor Sakichi fue agregar una platina o pin sobre cada hilo, con solo uno que se rompa la platina cae y detiene el telar. En el siguiente video se puede ver su funcionamiento.

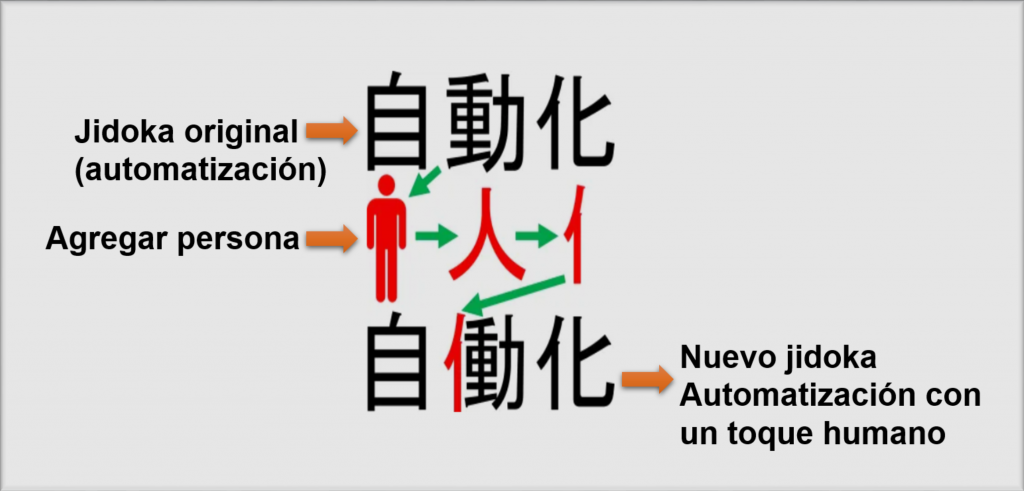

Uno de los artefactos más interesantes de la cultura Toyota es la escritura de la palabra jidoka como tal. Al término original que significa “automatización” se le agregó un trazo más para incluir al operario. Existe entonces el jidoka original “automatización” y el jidoka “toyoteado” que en inglés se traduce como “autonomation” y que se refiere a agregar el toque humano a la máquina. En la siguiente figura se puede ver el cambio.

Aplicación de Jidoka

El dispositivo o máquina en conjunción con el operario siguen el siguiente proceso:

- Detectar el problema (la máquina).

- Parada inmediata (la máquina).

- Corregir el problema inmediatamente (el operario).

- Investigar y corregir la causa raíz (el operario).

No se trata solamente de diseñar dispositivos jidoka, se trata de una filosofía completa de trabajo. Detrás está construir la calidad en todo momento en lugar de inspeccionarla en diferentes estaciones o puntos del proceso. Más importante todavía es darles la autoridad a todos y cada uno de los empleados de la empresa de parar el proceso si algo no está bien, es más, con solo tener una duda sobre si algo no está bien.

Nadie quiere una operación detenida; encontrar y corregir la causa raíz lo más rápido posible se vuelve lo más importante. Cada vez que el proceso se detiene por una anomalía todos aprenden para que no pase de nuevo.

¿Tiene alguna ventaja que un proceso se detenga ante la duda?

¿Cuáles pueden ser las ventajas de parar un proceso y que no me produzca más hasta que encuentre las causas de los problemas? Alguien podría decir “no, no, que siga y ahí después vemos que hacemos, pero no podemos parar…”. Veamos.

1. Detección de problemas de calidad

Tal vez la razón más importante para parar un proceso.

Algunas de las cosas que pueden pasar si dejo que los defectos continúen en el flujo de producción:

- La parte defectuosa continúa siendo procesada, y agrego más valor a un producto defectuoso que luego tendré que desechar, reprocesar o vender de segunda.

- Trabajo extra para salvar el producto defectuoso, y si ya está en las manos del cliente pasar desde una devolución y cambio, hasta perder por completo la venta y perder al cliente.

- No detectar el defecto a tiempo puede resultar en otros defectos más adelante en el proceso.

- Cuando encontremos el defecto más adelante o al final del proceso puede que la causa raíz ya no esté activa y por lo tanto perdimos una gran oportunidad de eliminarla.

2. Detección de problemas de proceso

Se pueden dar problemas en equipos que también ameriten parar un proceso. Por ejemplo, ruidos extraños en máquinas, calentamiento excesivo, disminución de velocidad. Detener los equipos a tiempo puede significar no solamente evitar posteriores problemas de calidad sino también prevenir accidentes graves.

3. Detección de problemas de materiales

Un equipo jidoka también debe ser capaz de detectar un cambio en los materiales o partes que está recibiendo. Un cambio de calibre en una lámina metálica, por ejemplo, aunque el rollo nuevo se vea igual que el rollo anterior, la máquina jidoka simplemente dice “¿qué pasó aquí, me están metiendo un material diferente? Lo siento, no continuo”. Lo mismo funciona para detección de diferencias en mezclas, recetas, etc.

Mejora Continua y Jidoka

Jidoka trae otra ventaja sobre la automatización o digitalización completa. Un equipo completamente automatizado no se puede mejorar a menos que se haga una gran inversión y cambios grandes. Los equipos y procesos jidoka se pueden seguir mejorando constantemente gracias al elemento humano y el constante aprendizaje, generalmente con una inversión mucho menor que el cambio completo de equipo.

Nuestro Mazinger Z – jidoka, ve mejoras para poder luchar bajo el agua, poder volar con un nuevo dispositivo agregado (el jet scrander), e inclusive el mismo jet scrander es después mejorado con nuevas armas.

Automatización con inteligencia humana, automatización con un toque humano, automatización que permite mejora continua, automatización con sentido en una cultura de excelencia, eso es jidoka. Ojalá tengamos muchos equipos, máquinas y dispositivos que detengan constantemente nuestros procesos para poder aprender, corregir y mejorar.