En junio del 2019 se publicó la primera edición del nuevo Manual FMEA en un esfuerzo conjunto del Grupo de Acción de la Industria Automotriz (AIAG por sus siglas en inglés), y la Asociación de la Industria Automotriz de Alemania (VDA por sus siglas en alemán). Varias razones llevaron a revisar y rediseñar el método y formato del Análisis del Modo y Efectos de Falla (FMEA), entre ellas:

- Harmonizar los métodos de análisis de riesgo de la industria automotriz de los Estados Unidos y Alemania.

- Alinear el AIAG & VDA FMEA con el estándar SAE J1739 (Potential Failure Mode And Effects Analysis In Design (Design FMEA), Potential Failure Mode And Effects Analysis In Manufacturing And Assembly Processes (Process FMEA)) de la Sociedad de Ingenieros Automotrices (SAE por sus siglas en inglés).

- Mejorar el proceso actual de determinación de riesgos y posteriores acciones de mitigación.

Importante mencionar antes de seguir adelante que el nuevo formato no tiene carácter obligatorio, sino que depende de cada cliente solicitarlo a sus proveedores.

En este blog vamos a tratar los siguientes temas:

- Expansión del FMEA.

- El proceso de 7 pasos.

- Las nuevas tablas de Severidad, Ocurrencia y Detección.

- AP (Acciones Prioritarias) y la eliminación del RPN (Número de prioridad de riesgo).

- El nuevo FMEA de Seguimiento y Sistemas de Respuesta.

- ¿Qué debo hacer con mis FMEAs actuales?

Expansión del FMEA.

Los cambios son muchos, conocer los formatos de diseño y proceso del anterior FMEA no será de mucha ayuda para la comprensión del nuevo. La nueva forma es un proyecto de varias capas que requerirá más tiempo y más trabajo en equipo que antes.

Uno de los aspectos nuevos es la mención de costos en el análisis de modo de fallas. Aunque no se hace de forma explícita, se habla de medir los Costos de la Calidad como un elemento para la evaluación de los FMEAs.

Las cadenas de fallas anteriormente estaban dadas en el orden Modo de Falla – Efecto de Falla – Causas de Falla. En el nuevo formato la cadena es: Efecto de Falla – Modo de Falla – Causas de Falla.

Utilización de una estructura de 4M similar al diagrama de causa y efecto para el análisis de fallas (Mano de Obra, Máquina, Material, Milieu-ambiente de trabajo en francés).

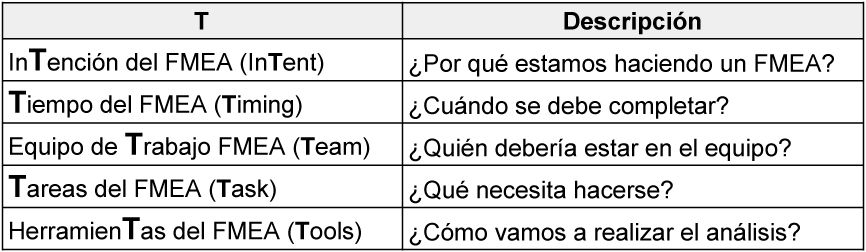

Lo que sí queda muy claro es que el estudio y análisis del FMEA es un proyecto completo que comienza con una definición clara de los requerimientos del cliente. Desarrollar los siete pasos no es algo que pueda hacer una sola persona en dos tardes frente a una hoja de Excel. Se espera que los DFMEA y los PFMEA cumplan con las Cinco Ts para lograr los mejores resultados y evitar posteriores reprocesos. Las Cinco Ts que deben discutirse al inicio del proyecto son las siguientes:

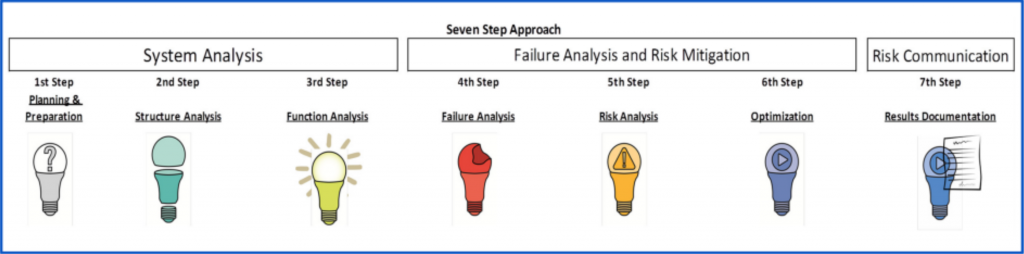

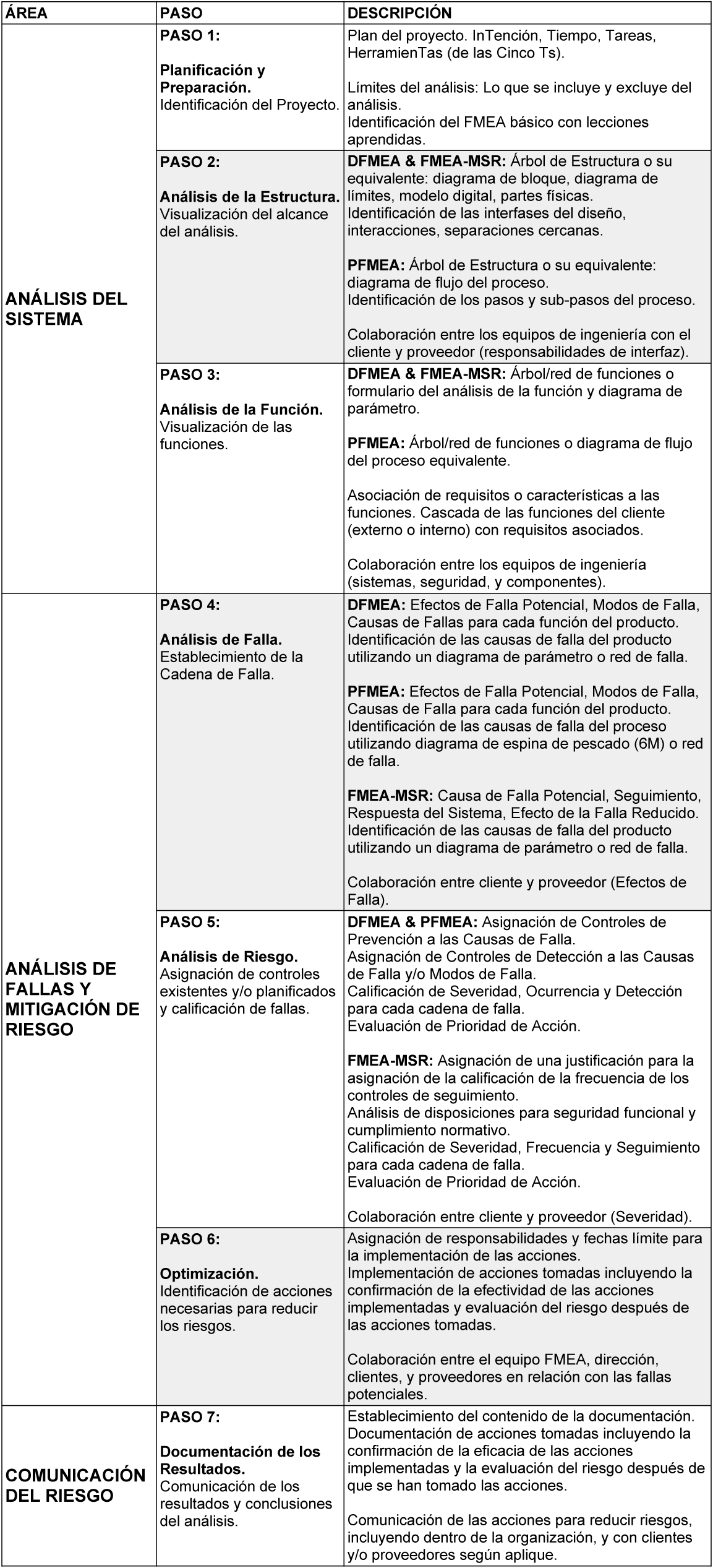

El Proceso de Siete Pasos.

De forma resumida los siete pasos del nuevo FMEA son los siguientes:

Las nuevas tablas de Severidad, Ocurrencia y Detección.

Una de las preocupaciones más frecuentes sobre el uso del FMEA tradicional ha sido la ambigüedad de las tablas de Severidad, Ocurrencia y Detección. Las nuevas tablas son mucho más claras tanto para FMEA de diseño como para FMEA de proceso, además se incluyen las del nuevo FMEA-MSR (FMEA para Seguimiento y Respuesta del Sistema).

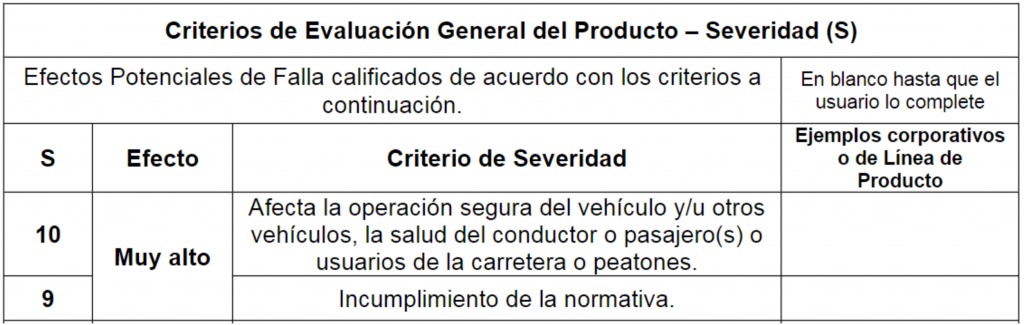

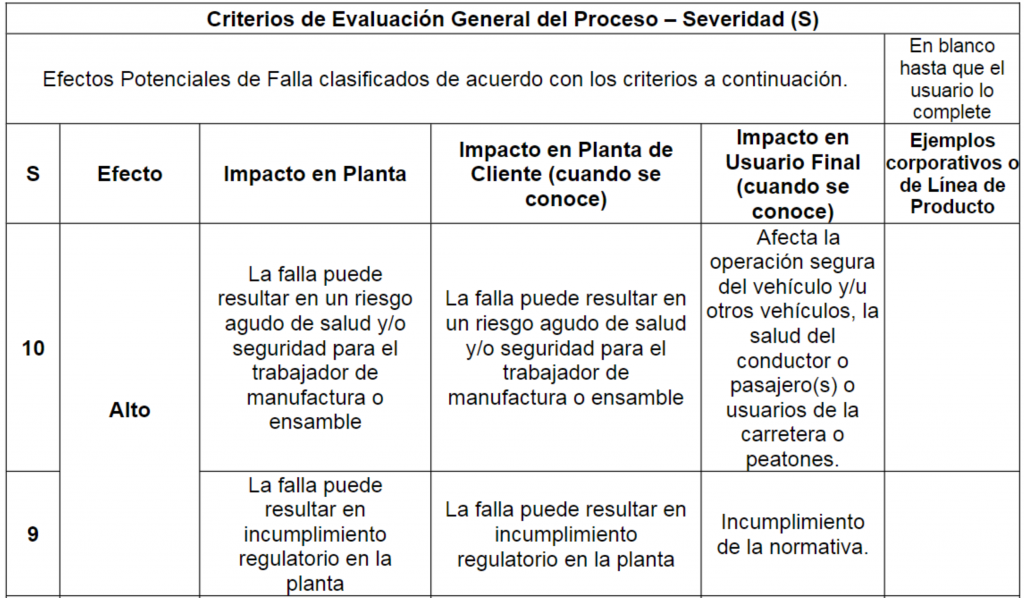

Severidad

Se sigue usando la escala de 1 a 10, donde 1 es “sin efecto discernible”. Las nuevas tablas de severidad terminan con la confusión de la diferencia entre el 9 y el 10. Antes se leía algo como “seguridad de la operación y/o no cumplimiento de regulaciones” donde “con aviso” era un 9 y “sin aviso” un 10. Veamos un extracto del nuevo manual:

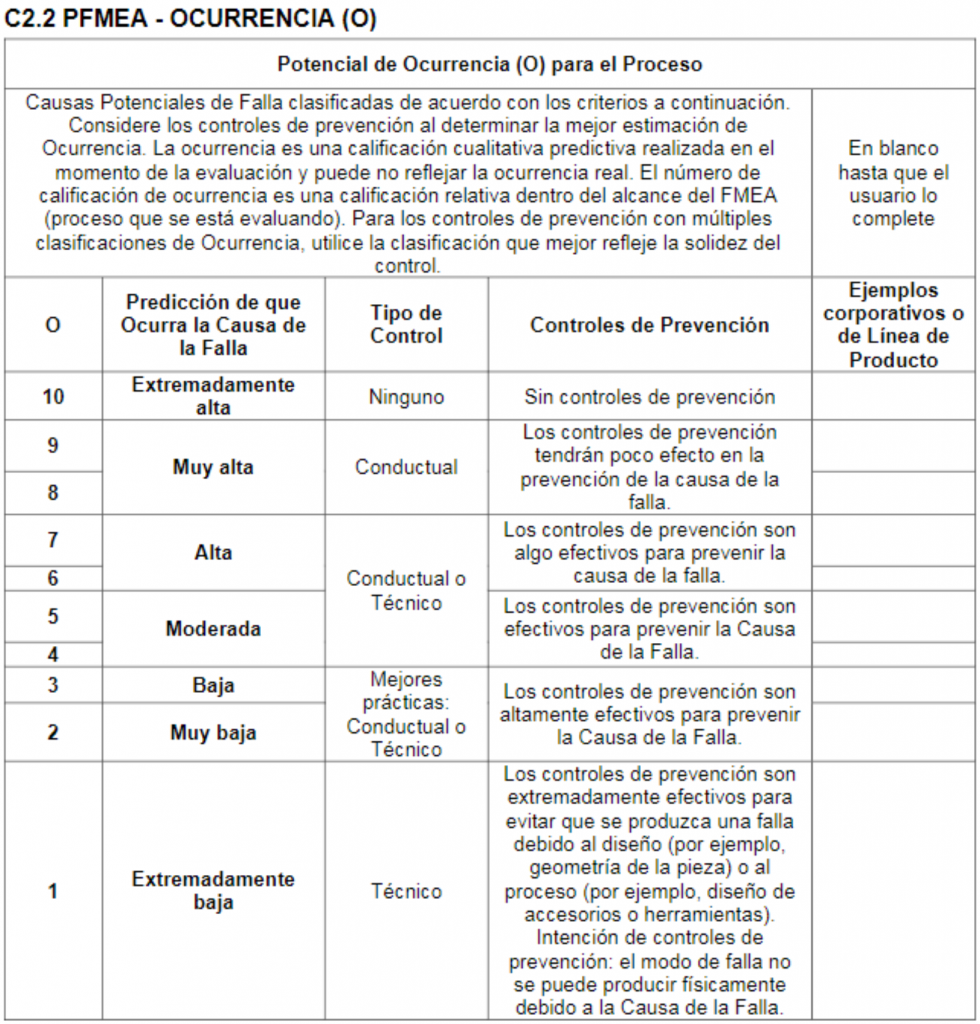

Ocurrencia

Igualmente, para el DFMEA la escala de ocurrencia se mantiene desde 1 hasta 10, donde 1 es que la falla no ocurre nunca gracias a los controles de prevención y la causa de la falla no es posible por diseño. Si no se tiene información anterior (nueva aplicación de tecnología) se asignará un 10 (Extremadamente Alta) hasta que se sepa cómo se comporta el producto, un 9 (Muy Alta) corresponderá a innovaciones técnicas o materiales nuevos dentro de la empresa. Para el PFMEA. Cuando se tengan datos de pruebas o de mercado (incidentes por 1000 ítems/vehículos) la asignación se hará por incidentes por Valores en Miles, un 10 será mayor a 100 por mil, un 9 50 por mil, hasta 1 que simplemente indica que la falla no ocurre.

En el caso del PFMEA se presenta a continuación la tabla de Potencial Ocurrencia (O) para el Proceso para el caso de escasa información.

También hay tablas para ocurrencia probabilística.

En el caso del FMEA-MSR se usa el término frecuencia y se asigna un 10 para los casos de frecuencia extremadamente alta o cuando no se puede determinar, un 9 se asigna cuando es probable que ocurra una falla durante la vida útil prevista del vehículo. Un 1 indica que la falla no puede ocurrir.

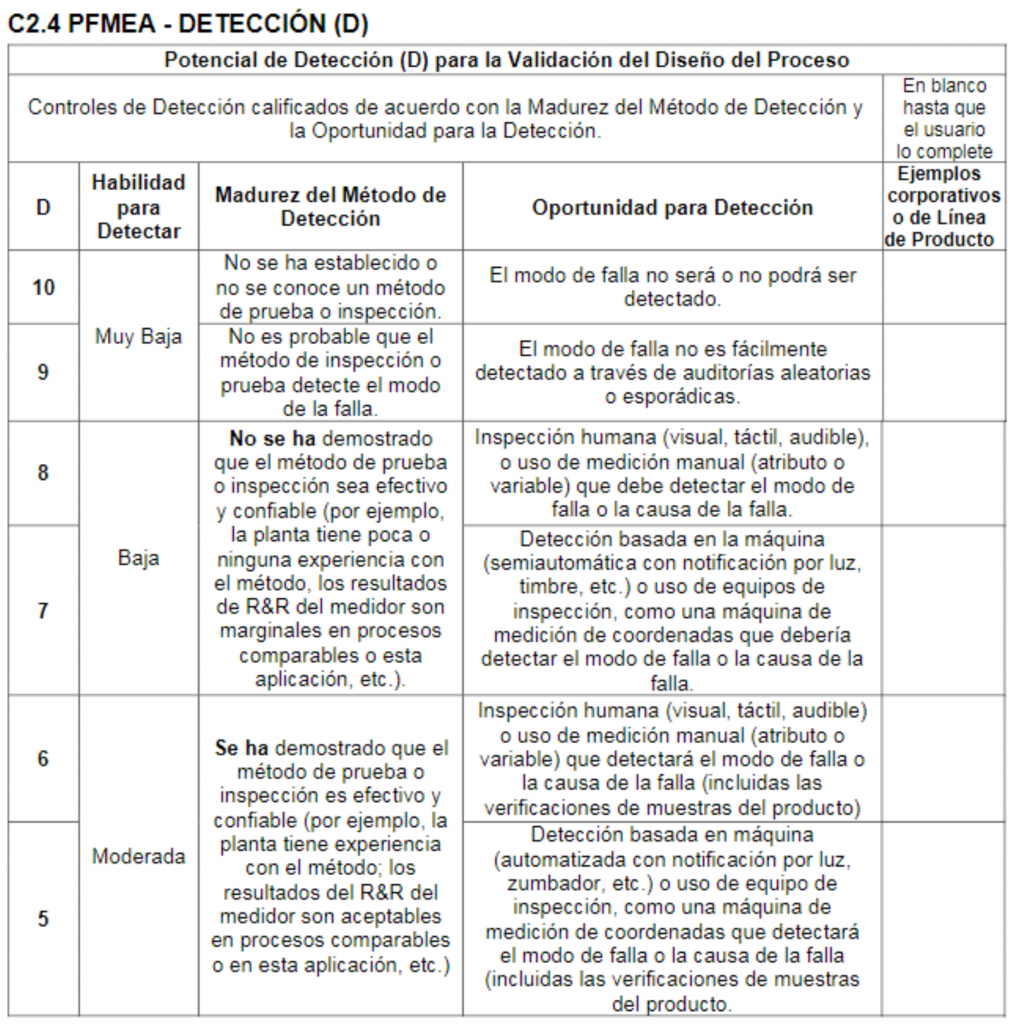

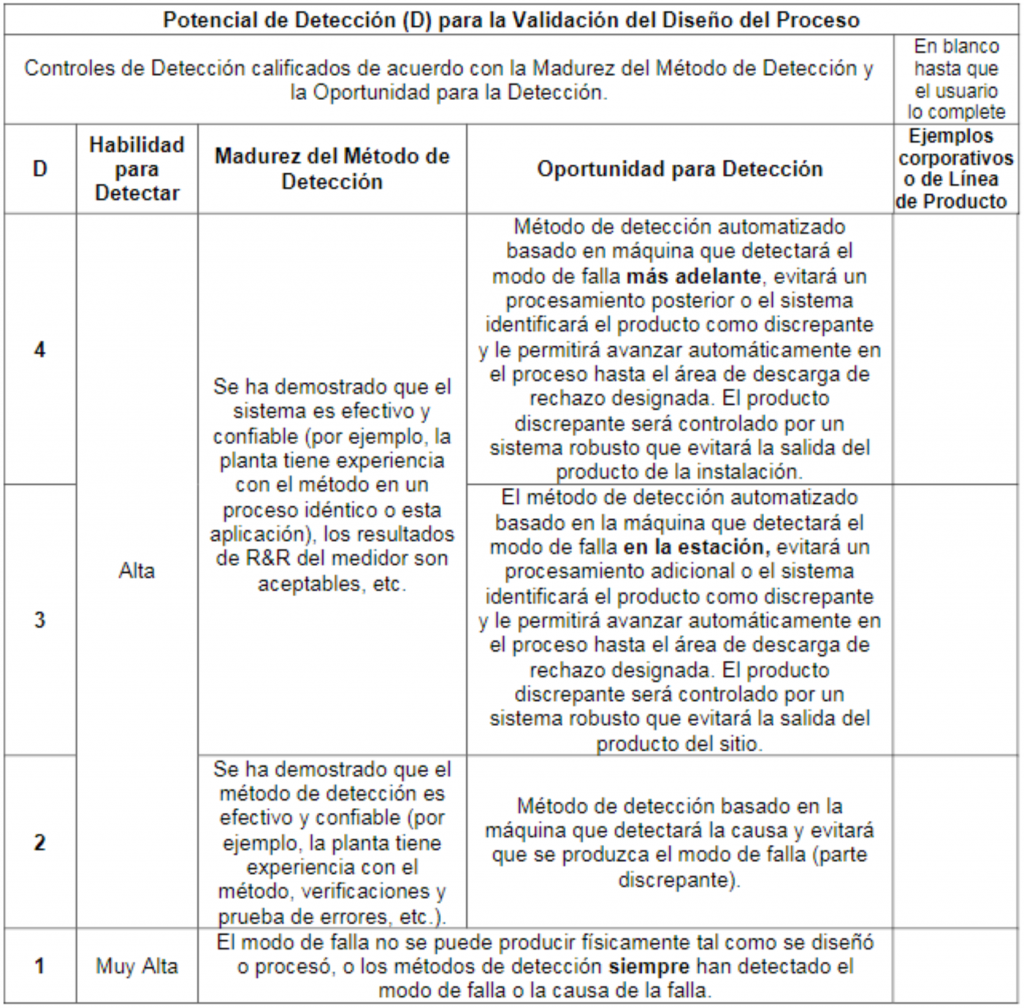

Detección

Para DFMEA se habla del potencial de detección (D) para la validación del diseño del producto. Un 10 corresponde a un procedimiento de prueba aún por desarrollar, un 9 corresponde a un método de prueba no diseñado específicamente para detectar el modo de falla o causa. Para este caso un 1 se asigna al caso donde pruebas anteriores confirmaron que el modo de falla o la causa no pueden ocurrir o que los métodos de detección siempre han detectado el modo de falla o la causa de falla.

Para el caso del PFMEA se muestra la tabla correspondiente:

Para el caso se la Detección en el FMEA MSR se utiliza el término Seguimiento o Monitoreo (M). Un 10 implica que la falta/falla no se puede detectar en absoluto o no durante el intervalo de tiempo tolerante a la falla; por el sistema, el conductor, un pasajero o un técnico de servicio, un 9 es el resultado de que la falta/falla casi nunca se puede detectar en condiciones de funcionamiento relevantes. Control de seguimiento con baja efectividad, alta variación o alta incertidumbre. Cobertura de diagnóstico mínima.

Para el detalle de todas las tablas de Severidad, Ocurrencia y Detección puede adquirir el manual completo en la página www.aiag.org, o también puede consultar este enlace https://qualitysupportgroup.com/wp-content/uploads/2015/02/QSG-Quality-Support-Group-AIAG-VDA-FMEA-Quarterly-Meeting.pdf. NOTA: importante hacer notar que en este enlace no están todas las nuevas tablas de ocurrencia.

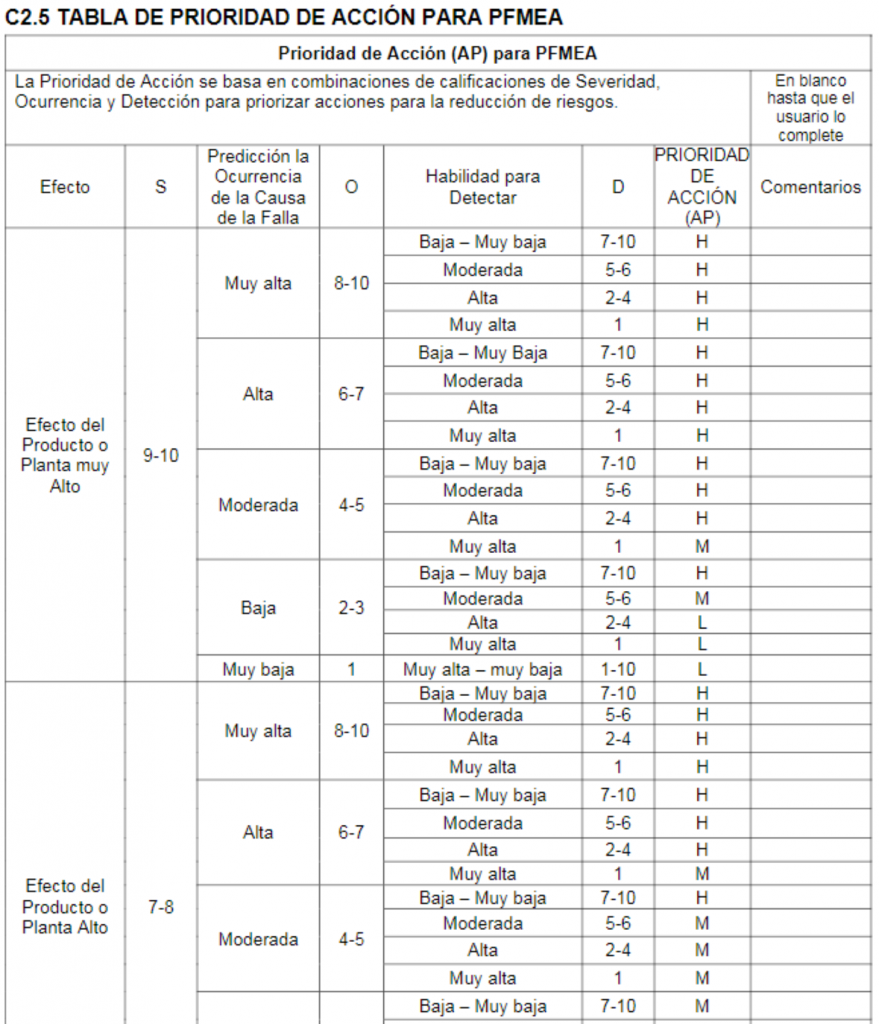

AP (Acciones Prioritarias) y la eliminación del RPN (Número de prioridad de riesgo).

El RPN (Número de Prioridad de Riesgo) se elimina por completo, y se reemplaza con el nuevo término AP. En lugar de multiplicar las tres escalas S x O x D, el AP clasifica todas las 1,000 posibles combinaciones de SOD en tres grupos:

Prioridad Alta (H) – La más alta prioridad para la revisión y la acción. El equipo NECESITA identificar las acciones apropiadas para mejorar los controles de prevención y/o detección o, a discreción de la empresa, justificar o documentar por qué los controles son adecuados.

Prioridad Media (M) – Prioridad media para revisión y acción. El equipo DEBERÍA identificar las acciones apropiadas para mejorar los controles de prevención y/o detección o, a discreción de la empresa, justificar y documentar por qué los controles son adecuados.

Prioridad Baja (L) – Prioridad baja para revisión y acción. El equipo PODRÍA identificar acciones para mejorar los controles de prevención o detección.

Se recomienda revisar, como mínimo, los posibles efectos de falla de Severidad 9 o 10 con Prioridad de Acción Alta y Media.

Existen tablas de AP para DFMEA, PFMEA y FMEA-MSR, a continuación, un extracto de la tabla de AP para PFMEA.

El nuevo FMEA-MSR de Seguimiento y Sistemas de Respuesta

El manual incluye una nueva metodología (FMEA MSR) para evaluar la habilidad de los sistemas de mantener una operación segura y/o en cumplimiento con los requerimientos regulatorios durante la operación del cliente. El enfoque es monitorear la habilidad de los sistemas para identificar fallas y la efectividad de la respuesta. En lugar de evaluar Severidad, Ocurrencia y Detección, el FMEA-MSR evalúa:

Severidad: Que tan malo es el efecto si ocurriera la falla.

Frecuencia: Que tan seguido se espera que ocurra la falla durante la vida útil del vehículo.

Monitoreo, o Seguimiento: Evaluación de la habilidad de detectar la falla durante la operación del cliente y la reacción para mitigar el riesgo y mantener un estado seguro y en cumplimiento.

¿Qué debo hacer con mis FMEAs actuales?

La respuesta, afortunadamente, es nada. Todos los estudios de FMEA que tenemos se pueden mantener en el formato actual. Solamente un cambio grande de diseño o proceso requeriría cambiar al nuevo formato.

En conclusión, la nueva metodología tiene mucho contenido nuevo y nos obliga a reaprender a hacer nuestros FMEAs. Con productos y servicios cada vez más complejos conviene poner cada vez más atención a las actividades de mitigación y prevención de riesgo, el FMEA AIAG – VDA tiene mucho que ofrecer más allá de la industria automotriz.